La impresión 3D ha itinerario un derrochador camino desde su invención en 1983 por Chuck Hull, quien fue pionera en la estereolitografía, una técnica que solidifica la resina líquida en objetos sólidos que utilizan láseres ultravioleta. A lo derrochador de las décadas, las impresoras 3D han evolucionado desde curiosidades experimentales hasta herramientas capaces de producir todo, desde prótesis personalizadas hasta diseños de alimentos complejos, modelos arquitectónicos e incluso órganos humanos en funcionamiento.

Pero a medida que la tecnología madura, su huella ambiental se ha vuelto cada vez más difícil de reservar. La gran mayoría de la impresión 3D de consumo e industrial todavía se apoyo en el filamento de plástico a saco de petróleo. Y aunque existen alternativas «más verdes» hechas de materiales biodegradables o reciclados, vienen con una compensación seria: a menudo no son tan fuertes. Estos filamentos ecológicos tienden a ser frágiles bajo estrés, haciéndolos mal trajes para aplicaciones estructurales o piezas de carga, exactamente donde la fuerza es más importante.

Esta compensación entre la sostenibilidad y el rendimiento mecánico llevó a los investigadores del Laboratorio de Informática e Inteligencia Industrial del MIT (CSAIL) y al Instituto Hasso Plattner a preguntar: ¿Es posible construir objetos que sean en su mayoría ecológicos, pero aún así fuertes?

Su respuesta es Sostenimientoun nuevo conjunto de herramientas de software y hardware diseñado para ayudar a los usuarios a combinar estratégicamente filamentos fuertes y débiles para obtener lo mejor de uno y otro mundos. En empleo de imprimir un objeto completo con plástico de parada rendimiento, el sistema analiza un maniquí a través de simulaciones de examen de nociones finitos, predice dónde es más probable que el objeto experimente estrés y luego refuerza solo esas zonas con material más robusto. El resto de la cuchitril se puede imprimir utilizando filamento más verde y más débil, reduciendo el uso de plástico al tiempo que preserva la integridad estructural.

«Nuestra esperanza es que SustainAprint se pueda utilizar en entornos de fabricación industrial y distribuido un día, donde las existencias de materiales locales pueden variar en calidad y composición», dice el estudiante de doctorado del MIT e investigador de CSAIL, Maxine Perroni-Barf, quien es autor principal en un Documento que presenta el esquema. «En estos contextos, el conjunto de herramientas de prueba podría ayudar a respaldar la confiabilidad de los filamentos disponibles, mientras que la táctica de refuerzo del software podría disminuir el consumo genérico de material sin matar la función».

Para sus experimentos, el equipo usó el PLA Polyterra de PolyMaker como el filamento ecológico y el PLA normalizado o difícil de Ultimaker para el refuerzo. Usaron un principio de refuerzo del 20 por ciento para demostrar que incluso una pequeña cantidad de plástico robusto es muy útil. Utilizando esta relación, Sustainaprint pudo recuperar hasta el 70 por ciento de la fuerza de un objeto impreso por completo con plástico de parada rendimiento.

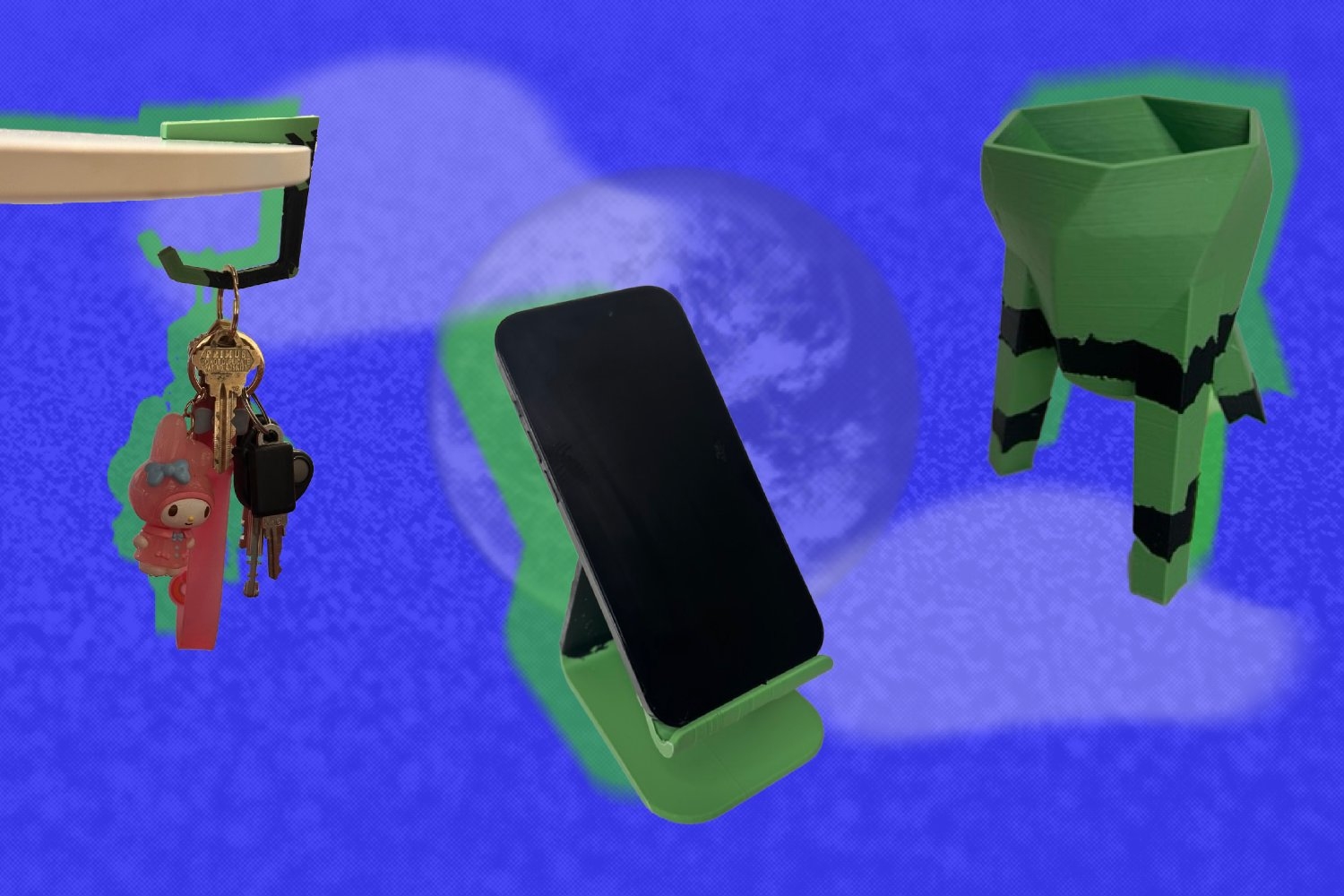

Imprimieron docenas de objetos, desde formas mecánicas simples como anillos y vigas hasta artículos domésticos más funcionales, como soportes para auriculares, ganchos de hormaza y macetas de plantas. Cada objeto se imprimió de tres maneras: una vez que usaba solo filamento ecológico, una vez que usa solo PLA robusto, y una vez con la configuración Hybrid Sustainaprint. Las piezas impresas se probaron mecánicamente tirando, doblando o de otra guisa rompiéndolas para calibrar cuánta fuerza podría resistir cada configuración.

En muchos casos, las impresiones híbridas se mantuvieron casi tan admisiblemente como las versiones de fuerza completa. Por ejemplo, en una prueba que involucra una forma similar a una cúpula, la lectura híbrida superó la lectura impresa por completo en PLA difícil. El equipo cree que esto puede deberse a la capacidad de la lectura reforzada para distribuir el estrés de guisa más uniforme, evitando la equivocación frágil a veces causada por una rigidez excesiva.

«Esto indica que en ciertas geometrías y condiciones de carga, la mezcla de materiales estratégicamente puede exceder a un solo material homogéneo», dice Perroni-Charf. «Es un recordatorio de que el comportamiento mecánico del mundo actual está harto de complejidad, especialmente en la impresión 3D, donde la adhesión entre capas y las decisiones de la ruta de la utensilio pueden afectar el rendimiento de maneras inesperadas».

Una máquina de impresión flaca, verde y ecológica

Sustainaprint comienza dejando que un afortunado cargue su maniquí 3D en una interfaz personalizada. Al decidir regiones y áreas fijas donde se aplicarán las fuerzas, el software utiliza un enfoque llamado «Disección de nociones finitos» para disimular cómo el objeto se deformará bajo estrés. Luego crea un planisferio que muestra la distribución de presión adentro de la estructura, resaltando áreas bajo compresión o tensión, y aplica heurística para segmentar el objeto en dos categorías: aquellas que necesitan refuerzo y las que no lo hacen.

Reconociendo la indigencia de pruebas accesibles y de bajo costo, el equipo asimismo desarrolló un kit de herramientas de prueba de bricolaje para ayudar a los usuarios a evaluar la fuerza ayer de imprimir. El kit tiene un dispositivo impreso en 3D con módulos para calibrar tanto la resistor a la tracción como a la flexión. Los usuarios pueden emparejar el dispositivo con nociones comunes como barras de pull-up o escalas digitales para obtener métricas de rendimiento difíciles pero confiables. El equipo comparó sus resultados contra los datos del fabricante y descubrió que sus mediciones cayeron consistentemente adentro de una desviación normalizado, incluso para los filamentos que habían sufrido múltiples ciclos de reciclaje.

Aunque el sistema contemporáneo está diseñado para impresoras de doble extrusión, los investigadores creen que con algún intercambio manual de filamentos y calibración, asimismo podría adaptarse para configuraciones de un solo ejemplo. En forma contemporáneo, el sistema simplifica el proceso de modelado al permitir una sola fuerza y un tope fijo por simulación. Si admisiblemente esto cubre una amplia matiz de casos de uso comunes, el equipo ve un trabajo futuro expandiendo el software para permitir condiciones de carga más complejas y dinámicas. El equipo asimismo ve el potencial en el uso de AI para inferir el uso previsto del objeto en función de su geometría, lo que podría permitir un modelado de estrés completamente automatizado sin entrada manual de fuerzas o límites.

3D graciosamente

Los investigadores planean divulgar SustaeSaprint Open-Source, haciendo que tanto el software como el kit de herramientas de prueba estén disponibles para uso notorio y modificación. Otra iniciativa que aspiran a dar vida en el futuro: la educación. «En un salón de clases, Sustainaprint no es solo una utensilio, es una forma de enseñar a los estudiantes sobre ciencia de materiales, ingeniería estructural y diseño sostenible, todo en un esquema», dice Perroni-Charf. «Convierte estos conceptos abstractos en poco tangible».

A medida que la impresión 3D se integra más en la forma en que fabricamos y prototipos de todo, desde capital de consumo hasta equipos de emergencia, las preocupaciones de sostenibilidad solo crecerán. Con herramientas como SosteStintRint, esas preocupaciones ya no necesitan venir a dispendio del rendimiento. En cambio, pueden convertirse en parte del proceso de diseño: integrado en la misma geometría de las cosas que hacemos.

El coautor Patrick Baudisch, profesor en el Instituto Hasso Plattner, agrega que «el esquema aborda una pregunta esencia: ¿Cuál es el punto de compilar material para el propósito de reciclar, cuando no hay plan para usar esa idea?

Perroni-Scharf y Baudisch escribieron el artículo con la asistente de investigación de CSAIL Jennifer Xiao; MIT Unidad de Ingeniería Eléctrica y Master de Ciencias de la Computación Cole Paulin ’24; Master’s Student Ray Wang SM ’25 y el estudiante de doctorado Ticha Sethapakdi SM ’19 (uno y otro miembros de CSAIL); Estudiante de doctorado del Instituto Hasso Plattner Muhammad Abdullah; y profesora asociada Stefanie Mueller, líder del Camarilla de Ingeniería de Interacción Human-Computadora en CSAIL.

El trabajo de los investigadores fue apoyado por una subvención de diseño para la sostenibilidad del Software de Investigación MIT-HPI de diseño para la sostenibilidad. Su trabajo se presentará en el Simposio ACM sobre software y tecnología de interfaz de afortunado en septiembre.